Ставропольский завод «Нептун» начал выпуск титановых изделий для ортопедии

Лариса ДенежнаяНа площадку оборонного предприятия перенесли производство одной из четырёх составляющих эндопротеза тазобедренного сустава, выпускаемых группой компаний «АМТ» (Авангардные материалы и технологии, г. Москва). О старте совместного производства рассказали на научно-технической конференции по вопросам импортозамещения в медицинской технике. Состоялась она в минувший четверг на базе завода «Нептун».

Открывая конференцию, заместитель министра энергетики, промышленности и связи Ставропольского края Дмитрий Макаркин отметил, что запуск производства медицинских изделий на оборонном заводе соответствует курсу Президента по импортозамещению и диверсификации предприятий ОПК. Руководство страны поставило задачу к 2025 году увеличить долю продукции гражданского назначения на предприятиях оборонно-промышленного комплекса до 30 процентов, к 2030 году – до 50. И у завода «Нептун» есть все возможности занять свою нишу в высокотехнологичных отраслях промышленности.

А это — мощная техническая база с высокоточным оборудованием ведущих мировых производителей и кадры. Как прозвучало, группа компаний «АМТ» - владелец патента технологии производства титановых имплантов, в тестовом порядке размещала заказ на изготовление деталей эндопротезов на семи предприятиях. Но лучший результат показал «Нептун». Заказчиков устроили и качество продукции, и ее себестоимость, и сроки выполнения договорных обязательств. При том что предприятию доверили выпускать самый трудоемкий и сложный элемент эндопротеза — ножку импланта, производство которого идет по уникальной технологии.

Главный инженер предприятия Владимир Шевцов рассказал, что в 2017 году «Нептун» поставлял этот компонент импланта в объёме 100 единиц в квартал. Но в будущем производство нарастят до 500 единиц в месяц, что будет составлять не менее 17% от общего объёма производства. Сегодня на заводе разработали технологию изготовления ещё одной детали – чаши полнопрофильной из сверхвысокомолекулярного полиэтилена. А в дальнейшем завод готов перейти к производству и сборке эндопротеза целиком.

Читайте также: В ставропольской краевой больнице выполнили редкую операцию по удлинению пальца на стопе.

В рамках госпрограммы по технологическому перевооружению предприятий ОПК, «Нептун» закупает восьмиосевой обрабатывающий центр OKUMA производства Японии. В России на сегодня таких всего одиннадцать, в основном они задействованы в производстве деталей космических аппаратов. Это позволит нарастить объемы производства эндопротезов из титана. Если сегодня ножку тазобедренного импланта делают в два этапа, то с помощью нового оборудования ее будут изготавливатьза один технологический переход.

Конечно, наращивание объема зависит от спроса на российские эндопротезы. На сегодня, по данным группы компаний «АМТ», только 5% операций по протезированию проходят с использованием отечественных имплантов. Сказывается инерция восприятия — мол, импортные лучше. На самом деле наши изделия не уступают зарубежным.

Представители «АМТ» рассказали о преимуществах отечественных эндопротезов. Они гипоаллергенны, биологически и механически совместимы, имеют малый износ. Изделия изготавливаются из титана и сплавов, обработка которых идет по уникальным технологиям, разработанным упомянутой группой компаний. Эти технологии были созданы на базе фундаментальных научных разработок и не имеют мировых аналогов.

- Титан — прекрасный материал для имплантации — биосовместим, коррозостоек, не токсичен, - говорит заместитель генерального директора АО «Имплант МТ», входящего в группу компаний «АМТ», д.т.н. Андрей Мамонов. - Но у титана есть один недостаток — его нельзя использовать там, где есть трение деталей одной об другую, как в эндопротезе. И мы решили эту проблему с помощью термоводородной обработки металлических материалов и плазменных технологий пористых покрытий.

Представитель группы компаний «АМТ» Наталья Мамонтова (ООО «Ильком») в пользу надежности отечественных эндопротезов добавила весомый аргумент: при разработке конструкций имплантов применяются современные методы компьютерного проектирования. Один из его этапов - математическое моделирование, которое позволяет прогнозировать, как будет вести себя имплант в человеческом организме при нагрузках.

Читайте также: На Ставрополье расширяется производство инновационных систем безопасности.

Что касается практического применения этих изделий, то их опробовали травматологи-ортопеды ФГБУ НМИЦ гематологии Минздрава России (г. Москва), выполнив десятки операций по имплантации тазобедренных суставов. Заведующий ортопедическим отделением центра Василий Мамонов рассказал, что были получены хорошие результаты даже в такой сложной группе пациентов с заболеванием системы крови.

Теперь слово — и за ставропольскими медиками. Возможности использования имплантов российского, а теперь – ставропольского производства обсудили на конференции врачи Ставропольской краевой клинической больницы, учёные Ставропольского государственного медицинского университета. По словам заведующего кафедрой травматологии и ортопедии СтГМУ Александра Воротникова, сегодня в крае выполняется около 600 имплантаций тазобедренного сустава. А нуждаются в имплантации только по поводу артроза не менее двух тысяч человек в год. И сегодня появилась уникальная возможность сделать серьезные практические шаги в импортозамещении медицинских изделий. Тем более с увеличением продолжительности жизни появляются у пожилых ортопедические проблемы. Актуальность производства эндопротезов будет только возрастать.

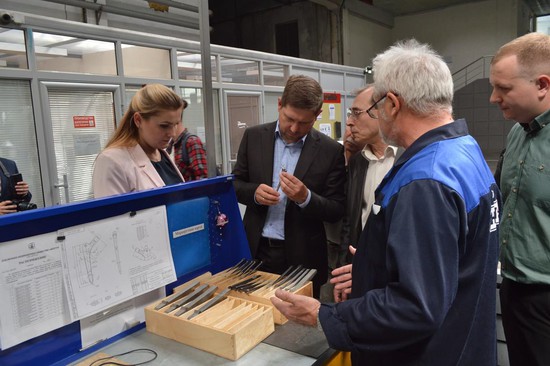

Журналисты и участники конференции смогли увидеть результаты технического переоснащения завода, посетив цеха «Нептуна», а также процесс изготовления ножки тазобедренного сустава. Сами разработчики впервые побывали на предприятии. И, нужно сказать, были очень впечатлены. По словам А. Мамонова, техническая база предприятия — это лучшее, что ему довелось до этого видеть на других заводах. Владельцы патента, группа компаний АМТ, в ближайшее время видят перспективы расширения номенклатуры выпускаемых в Ставрополе деталей. А в будущем — и возможность переноса основного производства на базе ПАО «Нептун».

Укрепление сотрудничества поддержит и краевое правительство в лице министерства энергетики, промышленности и связи. Как сказал зам.министра Дмитрий Макаркин, уже есть механизмы господдержки, которые можно реализовать под совместный проект «Нептуна» и «АМТ».

- Специально под цели диверсификации оборонных заводов разработана программа «Конверсия» Фонда развития промышленности, что позволяет привлечь займы на приобретение оборудования под 1 процент годовых. А в рамках развития промышленных кластеров возможно компенсировать затраты на научно-исследовательские и опытно-конструкторские работы. Министерство энергетики, промышленности и связи всегда готово проконсультировать и поддержать завод в вопросах получения федеральной господдержки,

- заявил представитель министерства.

Фото автора.